Oltre alla presentazione ufficiale dei nuovi PZero Velo, Pirelli ci ha consentito di visitare il proprio centro produttivo Hangar Bicocca di Milano, illustrandoci l’intero processo produttivo dei copertoncini PZero Velo, basato su un grande know-how e su una sofisticata capacità tecnologica.

Come abbiamo già detto i nuovi copertoncini Pirelli PZero Velo sono materialmente prodotti in Francia, la cui unità riceve le materie e i semilavorati da altri Paesi europei, Romania soprattutto, dove sono realizzate le mescole. Nella sede produttiva milanese dell’Hangar Bicocca vengono confezionati esclusivamente gli pneumatici per vetture super-sportive (Ferrari, Lamborghini, Pagani-Zonda, McLaren). Tuttavia il procedimento di engineering per i copertoncini da bicicletta è il medesimo. Abbiamo avuto la possibilità di conoscerlo, benché le foto all’interno del polo tecnologico Pirelli Bicocca fossero vietate (le uniche consentite, che qui vedete, sono state fornite dall’Ufficio Stampa Pirelli).

La progettazione di questi nuovi PZero Velo, è stata effettuata da Pirelli utilizzando la tecnologia ICS (Ideal Contour Shaping). Il software di modellazione CAD, con successive analisi agli elementi finiti (FEM), ha consentito di ottimizzare i parametri di costruzione del profilo della gomma e di simularne costantemente le prestazioni, in modo da ottenere la più efficace impronta a terra in termini di tenuta, stabilità, reattività e controllo in qualsiasi situazione.

Il disegno dei battistrada dei PZero Velo è stato ottenuto grazie alla tecnologia FGD (Functional Groove Design), di derivazione moto Superbike. La scolpitura è simile a quella di uno dei migliori pneumatici Pirelli per le Superbike Sport Production, il Diablo Supercorsa. Angoli, profondità e distanza delle scolpiture sono stati studiati per ottimizzare le prestazioni in termini di deflusso dell’acqua, di tenuta su asciutto e bagnato, di durata, di feeling di guida, di comfort e aderenza. Il disegno dei battistrada richiama quello di un lampo e presenta angoli molto stretti nella parte mediana, con una decisa apertura verso i lati, a tutto vantaggio del drenaggio dell’acqua, della scorrevolezza e del consumo uniforme della gomma. La sua progressiva profondità migliora la durata nel tempo, la reattività e il controllo della risposta dello pneumatico, anche in condizioni di piega estrema. La scolpitura di uno pneumatico è l’elemento che garantisce l’aderenza meccanica al suolo.

Il segreto è nella mescola, ma non solo

La mescola di uno pneumatico è l’elemento più importante per garantire il grip chimico sulle diverse superfici. I PZero Velo sono composti da 22 elementi, al variare dei quali si generano caratteristiche e risposte anche contrastanti tra loro. Tuttavia la mescola non è l’unico elemento da considerare in fase progettuale. Occorre anche pensare alla forma e alla costruzione della carcassa, nonché al disegno del battistrada.

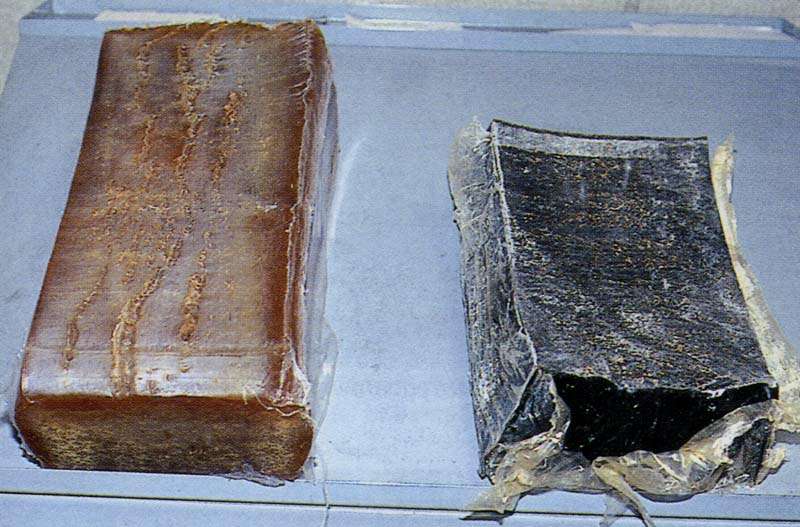

A sinistra, caucciù sintetico e caucciù naturale. A destra, nerofumo

La mescola della gomma di uno pneumatico è composta da diversi materiali: caucciù naturale e sintetico, cariche (nerofumo, anidride silicica e, nel caso dei PZero Velo, dalla nano-molecola SmartNet Silica™), emollienti (olii, grassi, ecc), protezioni contro l’invecchiamento (cere e altri anti-degradanti), vulcanizzanti (come lo zolfo), acceleratori di vulcanizzazione (come l’ossido di zinco), pigmenti e coloranti.

Vari tipi di olii additivi plastificanti

Il reparto R&D Pirelli, tra i vari suoi compiti, ha anche quello di studiare le proprietà e le virtù della mescola, arrivando a formulare un composto tale da massimizzare scorrevolezza, aderenza, maneggevolezza, durata del battistrada e resistenza alle forature, su ogni tipo di superficie per le quali è pensato lo pneumatico. I vari ingredienti vengono amalgamati in un mescolatore chiuso, controllato da un computer, all’interno del quale avviene la prima lavorazione della mescola. Si ottiene così un composto molliccio, che viene sottoposto a un controllo del peso e quindi analizzato con risonanza magnetica, scansione TAC, spettrometri e microscopi elettronici per stabilire e certificare la validità degli ingredienti rispetto ai parametri desiderati.

I tranci di questo composto passano poi in un mescolatore aperto, detto “calandra”, formato da cilindri rotanti che torcono e allungano continuamente la mescola, rendendola più uniforme. Verso la fine di questo procedimento, si aggiungono elementi vulcanizzanti e acceleranti, propedeutiche per le fasi successive. Questa mescola viene poi tagliata a strisce e raffreddata in una vasca, per poi transitare nuovamente sotto vari strumenti elettronici per un ulteriore controllo di qualità, superato il quale la mescola è pronta per passare alla fasi di trafilatura, dove assume la dimensione adatta per essere accoppiata alla carcassa.

Le 127 TPI in kevlar e SmartNet Silica™ dei PZero Velo

La carcassa dei copertoncini PZero Velo è formata da una trama di 127 fili per pollice (TPI – Tracks Per Inch) in materiale aramidico (il cosiddetto “kevlar”) al quale viene associata la nano-molecola SmartNet Silica™ per renderli più resistenti alle forature, abbassando così la generazione di calore e aumentando al tempo stesso la longevità dello pneumatico. Queste speciali tele intrecciate vengono tagliate con un angolo di 45° rispetto alla direzione di rotolamento, quindi accoppiate alla mescola tramite una speciale macchina confezionatrice.

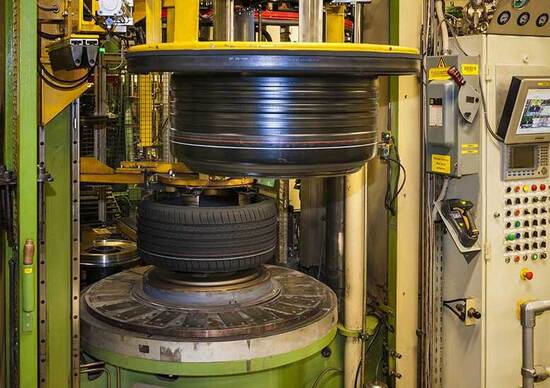

Un altro macchinario provvede all’innesto dei cerchietti laterali, in kevlar, sulla banda dello pneumatico, che non ha ancora una forma sferica perché deve transitare dalla fase di vulcanizzazione, cioè di cottura, dove verrà anche applicato il battistrada. Il processo di vulcanizzazione avviene in un involucro formato da due semigusci che al loro interno hanno la forma definitiva dello pneumatico, incluse le scritte laterali in rilievo. I due semigusci hanno una intercapedine nella quale circola vapore ad alta temperatura, tra 120°C e 150°C, sottoposto a pressione variabile tra 6 e 8 bar. L’alta temperatura innesca il processo chimico della vulcanizzazione, in sostanza fonde definitivamente tra loro i vari componenti, rafforzando i legami molecolari. L’alta pressione è invece artefice del processo fisico e meccanico dello stampaggio. In questa fase giocano il loro ruolo i composti vulcanizzanti, come lo zolfo, e gli acceleranti. I primi facilitano la formazione chimica del polimero di unione, contribuendo a creare i legami definitivi, mentre gli altri abbreviano i tempi perché ciò si verifichi. Pirelli dispone di apparecchiature vulcanizzanti molto precise e sofisticate, che riescono a cuocere un copertoncino in un solo minuto, contro i 5-6 minuti di altre apparecchiature concorrenti.

Test meccanici di laboratorio

Terminata questa fase del processo produttivo, ogni pneumatico viene sottoposto a severi controlli di qualità, e ispezionati meticolosamente. Per le campionature della produzione vengono verificati il peso e l’esatta concentricità. Tra le varie misurazioni, quella della resistenza al rotolamento, che fornisce la scorrevolezza dello pneumatico. Pirelli si avvale di una macchina utilizzata per gli pneumatici di moto Superbike, che oltre a far rotolare gli pneumatici su una superficie piatta riesce anche a inclinare le ruote, modificando in tempo reale i carichi e le torsioni, riuscendo pertanto a replicare le condizioni reali di utilizzo. Il tutto misurando la temperatura interna ed esterna dello pneumatico, nonché l’assorbimento di potenza in watt delle varie resistenze incontrate dal rotolamento.

Collaudo in pista

Se i test di laboratorio forniscono esito positivo, i copertoncini passano al test in pista, sottoposti a tutte le possibili condizioni atmosferiche. Il compito dei collaudatori è molto delicato e importante, perché sono gli unici che riescono a percepire quelle sfumature prestazionali non pianificabili dai laboratori. Se un copertoncino non viene giudicato all’altezza per determinate caratteristiche, torna alla fase di sviluppo.

Pirelli dispone di numerosi centri prove, il più importante dei quali si trova a Giarre (CT), ma il test dei PZero Velo è stato condotto anche in Austria, con basse temperature e clima freddo, arrivando a percorrenze complessive su strada per oltre 100.000 km, seguendo rigorosi protocolli, in condizioni controllate e replicabili scientificamente. Abbiamo potuto provare brevemente anche noi i copertoncini Pirelli PZero Velo, sulla pista di Vizzola Ticino (VA). Qui potete leggere le nostre impressioni in attesa di un test approfondito sulle strade abituali.

– Sito web Pirelli Veloworld

Articolo a cura di Roberto Chiappa

Tech Cycling Per chi ama l'essenza della bicicletta

Tech Cycling Per chi ama l'essenza della bicicletta